Производство огнестойких кабелей контроля четности

В последнее время все чаще возникают вопросы, связанные с надежностью и безопасностью электропроводки, особенно в критически важных областях. И одним из ключевых элементов обеспечения этой надежности являются производство огнестойких кабелей контроля четности. Это не просто кабель – это комплексное решение, обеспечивающее не только передачу сигнала, но и безопасность в случае возникновения пожара. Давайте разберемся, что это такое, какие технологии применяются в их производстве и с какими сложностями приходится сталкиваться производителям.

Что такое кабели контроля четности и зачем они нужны?

Прежде всего, важно понимать, что такое кабель контроля четности. В отличие от обычных кабелей, предназначенных для передачи электроэнергии или сигнала, кабели контроля четности выполняют гораздо более сложную задачу: они обеспечивают передачу данных, и при этом постоянно контролируют целостность и правильность передачи этих данных. По сути, это своеобразный 'инспектор' внутри кабеля, который следит за тем, чтобы информация дошла до получателя без ошибок и искажений.

Почему это важно? Представьте себе промышленное оборудование, медицинское устройство или систему управления критически важными процессами. Любая ошибка в передаче данных может привести к катастрофическим последствиям – остановке производства, сбою в работе оборудования, даже угрозе жизни людей! Поэтому, производство огнестойких кабелей контроля четности - это гарантия стабильной и надежной работы систем, которые просто не могут позволить себе сбоев.

Огнестойкость – ключевое свойство

Говоря об огнестойкости, нужно понимать, что это не просто маркетинговый ход. В условиях пожара обычные кабели быстро воспламеняются, распространяя огонь и угарный газ. Это может привести к быстрому распространению возгорания и, как следствие, к серьезным последствиям. Огнестойкие кабели контроля четности разработаны специально для того, чтобы противостоять воздействию высоких температур и препятствовать распространению огня. Они изготовлены из материалов, которые не поддерживают горение, и при нагревании выделяют мало дыма и токсичных веществ.

Какие материалы используются? В качестве оболочки часто применяют специальные полиолефины, например, модифицированный полиэтилен или полиамид. Внутренняя изоляция может быть выполнена из высокотемпературных материалов, таких как PTFE (тефлон) или специальные композитные материалы. Также, в составе кабеля могут присутствовать антипиреные добавки, которые способствуют снижению горючести. Важно, чтобы все компоненты кабеля соответствовали строгим требованиям пожарной безопасности.

Технологии производства огнестойких кабелей контроля четности

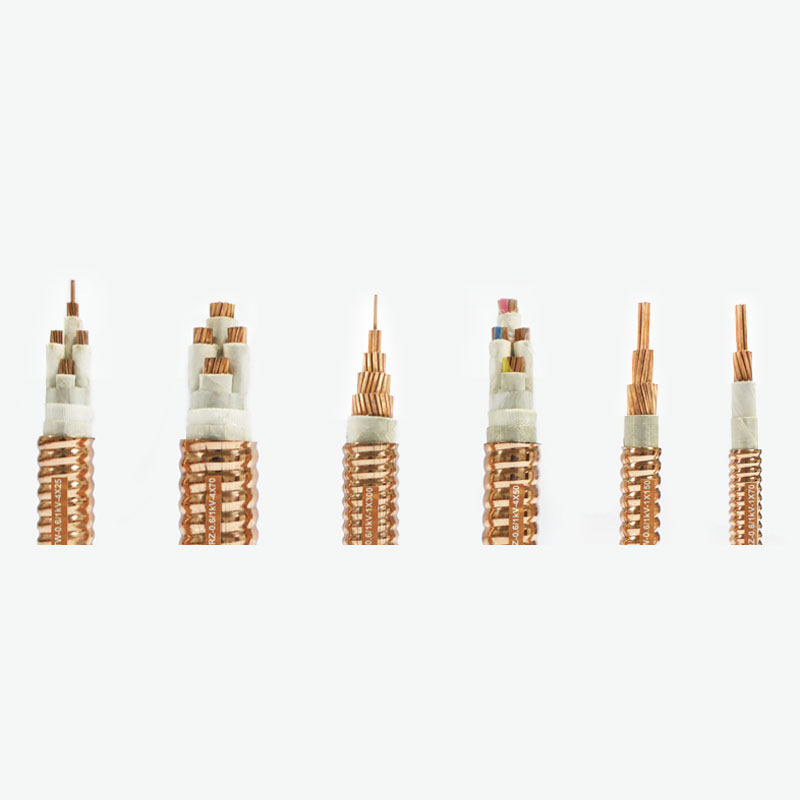

Производство огнестойких кабелей контроля четности – это сложный и многоступенчатый процесс, требующий использования современного оборудования и квалифицированного персонала. Основные этапы производства включают в себя:

- Подготовка материалов: Смешивание и подготовка компонентов изоляции, оболочки и других элементов кабеля.

- Экструзия: Протягивание расплавленных материалов через фильеры для получения изоляции и оболочки.

- Скрутка жил: Скручивание отдельных проводников (жил) в кабель.

- Формование оплетки: Нанесение внешней оплетки для защиты кабеля от механических повреждений и воздействия окружающей среды.

- Тестирование: Проверка кабеля на соответствие требованиям стандартов и спецификациям.

Особое внимание уделяется контролю качества на каждом этапе производства. Кабели подвергаются различным испытаниям, таким как испытания на огнестойкость, механическую прочность, электрическую изоляцию и устойчивость к химическим воздействиям. Это позволяет гарантировать, что кабель соответствует всем требованиям и может надежно работать в самых сложных условиях.

Сложности и вызовы в производстве

Производство огнестойких кабелей контроля четности связано с рядом серьезных сложностей. Во-первых, это высокая стоимость материалов и оборудования. Специальные полимеры, антипиреные добавки и современное экструзионное оборудование требуют значительных инвестиций.

Во-вторых, это необходимость соблюдения строгих стандартов качества и безопасности. Кабели должны соответствовать требованиям различных нормативных документов, таких как IEC, ГОСТ, UL и другим. Прохождение сертификации и получение необходимых разрешений может быть довольно сложным и трудоемким процессом.

В-третьих, это постоянное совершенствование технологий и материалов. С развитием электроники и требований к безопасности появляются новые вызовы, требующие постоянных инноваций и разработок. Производители должны следить за последними тенденциями и внедрять новые технологии, чтобы оставаться конкурентоспособными.

Примеры применения и реальные кейсы

Производство огнестойких кабелей контроля четности находит применение во многих отраслях промышленности. Например:

- Промышленность: В системах автоматизации, управления технологическими процессами, в составе оборудования, работающего в условиях высоких температур и повышенных требований к безопасности. Например, кабели используются в линиях автоматизированных систем управления (АСУ ТП) на нефтеперерабатывающих заводах, химических предприятиях и электростанциях.

- Транспорт: В системах управления поездами, самолетами, кораблями. Кабели обеспечивают надежную передачу данных и контроль за состоянием оборудования в условиях интенсивных нагрузок и повышенных требований к безопасности.

- Медицина: В медицинском оборудовании, аппаратах для мониторинга состояния пациентов. Здесь критически важна стабильность и надежность передачи данных, а также отсутствие риска возгорания.

- Строительство: В системах пожарной сигнализации, системах управления зданием. Кабели обеспечивают надежную работу систем безопасности в случае пожара.

ООО Сычуань ЛанДянь Кабель Технолоджи (https://www.ldcable.ru/) – один из лидеров в производстве огнестойких кабелей контроля четности, предлагающий широкий ассортимент продукции, соответствующей самым высоким требованиям качества и безопасности. Их кабели успешно применяются в различных отраслях промышленности по всему миру.

Перспективы развития

Можно с уверенностью сказать, что производство огнестойких кабелей контроля четности будет продолжать развиваться и совершенствоваться. В будущем можно ожидать появления новых материалов, технологий и конструкций кабелей, которые будут еще более надежными, безопасными и эффективными. Одним из перспективных направлений является разработка кабелей с интегрированными датчиками, которые будут не только передавать данные, но и контролировать состояние кабеля и окружающей среды. Это позволит повысить безопасность и надежность систем, использующих кабели контроля четности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

WDZ-YJY Силовой кабель с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке

WDZ-YJY Силовой кабель с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке -

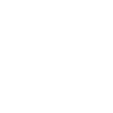

RVS Гибкий провод для витого соединения с медной жилойизолированный ПВХ

RVS Гибкий провод для витого соединения с медной жилойизолированный ПВХ -

Компьютерный кабель

Компьютерный кабель -

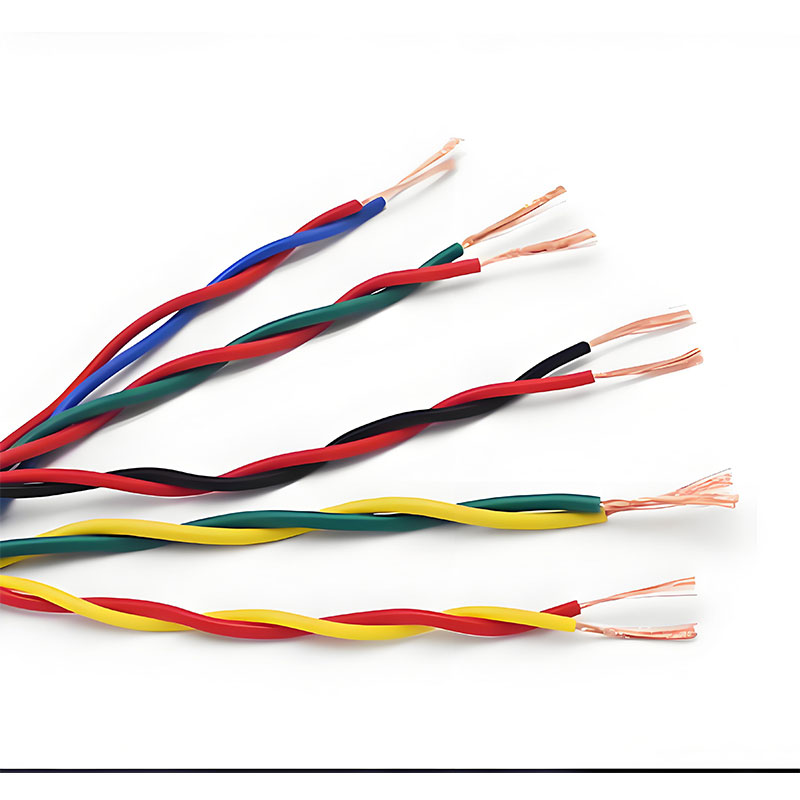

YJV Силовой кабель с медной жилойизолированный из сшитого полиэтилена в оболочке из поливинилхлорида

YJV Силовой кабель с медной жилойизолированный из сшитого полиэтилена в оболочке из поливинилхлорида -

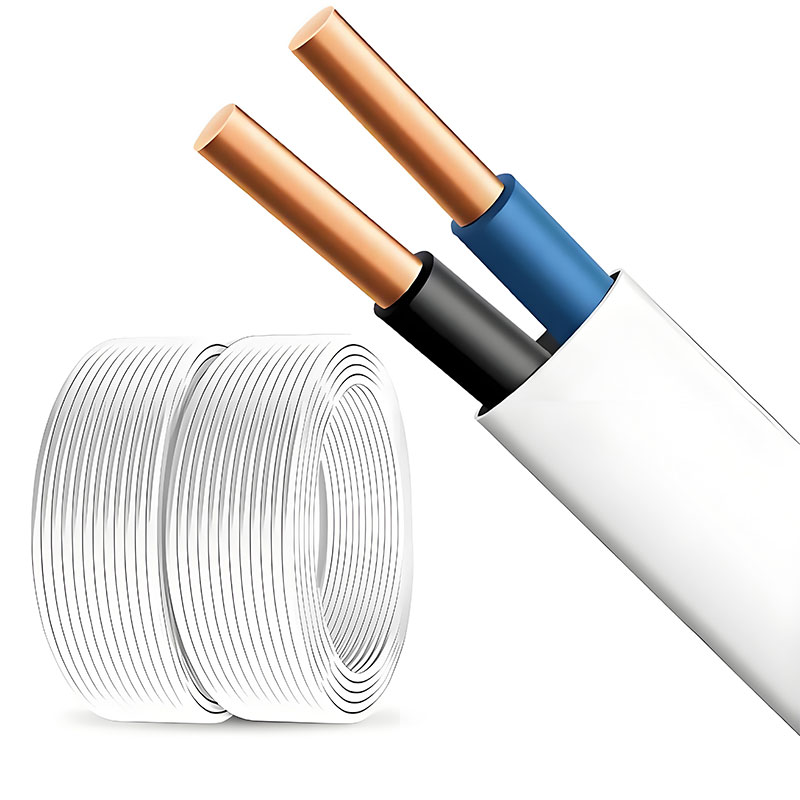

BVVB Плоский кабель с медным сердечником, изолированный ПВХ, в ПВХ-оболочке

BVVB Плоский кабель с медным сердечником, изолированный ПВХ, в ПВХ-оболочке -

Гибкий силовой кабель с минеральной изоляцией

Гибкий силовой кабель с минеральной изоляцией -

KYJYP2-23 Медный сердечник с изоляцией из сшитого полиэтилена, покрытый полиолефиновой оболочкой, медная лента, экранированная стальная лента, бронированный кабель управления

KYJYP2-23 Медный сердечник с изоляцией из сшитого полиэтилена, покрытый полиолефиновой оболочкой, медная лента, экранированная стальная лента, бронированный кабель управления -

YJV22 Силовой кабель с медной жилойизолированный из сшитого ПОЛИЭТИЛЕНА, стальной лентой, бронированной оболочкой из ПВХ

YJV22 Силовой кабель с медной жилойизолированный из сшитого ПОЛИЭТИЛЕНА, стальной лентой, бронированной оболочкой из ПВХ -

KVV22 Кабель управления с медным сердечником, изолированный ПВХ, обшитый ПВХ стальной лентой, бронированный

KVV22 Кабель управления с медным сердечником, изолированный ПВХ, обшитый ПВХ стальной лентой, бронированный -

KVVP Медный сердечник с изоляцией из ПВХ, экранированный кабель управления в оплетке из ПВХ

KVVP Медный сердечник с изоляцией из ПВХ, экранированный кабель управления в оплетке из ПВХ -

WDZ-YJY23 Силовой кабель с медной жилойизолированный из сшитого полиэтилена, стальной лентой, бронированной полиолефиновой оболочкой

WDZ-YJY23 Силовой кабель с медной жилойизолированный из сшитого полиэтилена, стальной лентой, бронированной полиолефиновой оболочкой -

KVVP2 Медный сердечник с изоляцией из ПВХ, экранированный медной лентой кабель управления в ПВХ оболочке

KVVP2 Медный сердечник с изоляцией из ПВХ, экранированный медной лентой кабель управления в ПВХ оболочке

Связанный поиск

Связанный поиск- Установки для силовых кабелей высокого напряжения

- Цена кабеля для зарядки электромобилей

- Производитель алюминиевых кабелей с медными жилами

- Завод наружной витой пары с кабелем

- кабель для высоковольтных установок

- Поставщики огнестойких силовых кабелей ВВГНГ

- Ведущий покупатель высоковольтных кабелей 10 кВ

- Производители высоковольтных монтажных кабелей

- Завод огнестойких кабелей КПСНГ FRLS

- кабели витая пара с 4 парами