Производство огнестойких оперативных кабелей

Выбор кабеля – задача, требующая внимательного подхода, особенно когда речь идет о критически важных системах, где безопасность и надежность – превыше всего. Производство огнестойких оперативных кабелей – это ниша, где качество каждого компонента и технологический процесс имеют прямое влияние на результат. В этой статье мы рассмотрим ключевые аспекты производства, используемые материалы, современные технологии и сферы применения этих специализированных кабелей.

Что такое огнестойкие оперативные кабели и зачем они нужны?

Оперативные кабели предназначены для передачи сигналов и питания в системах видеонаблюдения, охранной сигнализации, автоматизации и других областях, где требуется высокая скорость передачи данных и устойчивость к внешним воздействиям. А огнестойкость – это дополнительная защита, которая предотвращает распространение огня и позволяет выиграть время для эвакуации и ликвидации последствий пожара. Представьте себе систему пожарной сигнализации в крупном производственном здании – отказ в работе кабеля может стоить человеческих жизней! Поэтому, когда речь идет о производстве огнестойких оперативных кабелей, речь идет о вопросе жизни и смерти. Они часто используются в медицинских учреждениях, транспортных средствах, промышленных объектах и других местах, где пожарная безопасность имеет первостепенное значение.

Материалы для производства огнестойких оперативных кабелей

Выбор материалов – краеугольный камень в производстве огнестойких оперативных кабелей. От них зависят не только огнестойкость, но и прочность, гибкость, долговечность и устойчивость к другим факторам окружающей среды. Основные материалы:

- Изоляция: Используются специальные полимеры, такие как полиэтилен с галогенами (ハロゲン化ポリエチレン, Halogenated Polyethylene - ХФРВ), полиэтилен фтористый (ФФРВ, Fluorinated Polyethylene - FPE), а также другие огнестойкие полимерные материалы. Выбор зависит от требуемой температуры горения и других характеристик. ФФРВ, например, демонстрирует превосходную огнестойкость и устойчивость к высоким температурам.

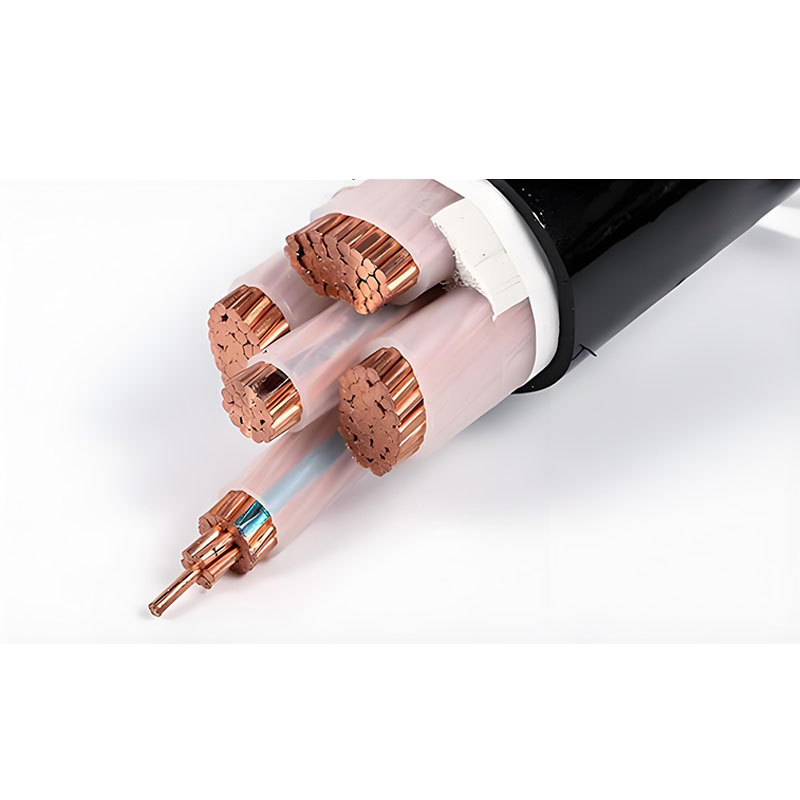

- Проводник: Обычно используется медь, обеспечивающая высокую электропроводность. В некоторых случаях может применяться посеребренная медь для повышения коррозионной стойкости.

- Защитная оболочка: Часто используется полиамид (нейлон) или другие негорючие полимеры, обеспечивающие защиту от механических повреждений и воздействия окружающей среды.

Не стоит забывать о важности использования высококачественных компонентов и строгого контроля качества на всех этапах производства. От качества используемого сырья напрямую зависит надежность и безопасность готового продукта.

Технологии производства огнестойких оперативных кабелей

Современное производство огнестойких оперативных кабелей – это сложный и высокотехнологичный процесс, включающий в себя несколько основных этапов:

Пропитка изоляции

Это один из ключевых этапов, позволяющий придать изоляции огнестойкие свойства. Изоляция обрабатывается специальными составами, которые при воздействии высоких температур образуют защитный слой, препятствующий распространению огня. Например, используются составы на основе минеральных волокон или специальных полимерных добавок. Пропитка может быть выполнена методом погружения, распыления или другими способами, обеспечивающими равномерное распределение пропитки по всей поверхности изоляции.

Экструзия

Этот процесс используется для создания изоляционного слоя и защитной оболочки кабеля. Расплавленный полимер под давлением пропускается через экструдер, формируя непрерывный профиль. Важно контролировать температуру и давление, чтобы обеспечить равномерную толщину и качество изоляции.

Оплетка и намотка

Проводники оплетаются изоляцией, а затем наматываются в кабель. Этот этап требует высокой точности и аккуратности, чтобы обеспечить равномерную намотку и избежать повреждения изоляции.

Тепловая обработка

После намотки кабель подвергается тепловой обработке для закрепления огнестойких свойств изоляции. Эта обработка проводится при контролируемой температуре и времени, чтобы обеспечить оптимальное формирование защитного слоя.

Различные производители используют собственные, запатентованные технологии, что позволяет им создавать кабели с различными характеристиками и свойствами.

Применение огнестойких оперативных кабелей

Области применения производства огнестойких оперативных кабелей очень широки. Вот несколько примеров:

- Системы видеонаблюдения и охранной сигнализации: Обеспечивают непрерывную работу систем безопасности даже в случае пожара.

- Автоматизация промышленных процессов: Гарантируют бесперебойную работу автоматизированных систем управления, что особенно важно в производственных помещениях.

- Транспортные средства: Используются в автомобилях, поездах, самолетах и других транспортных средствах для обеспечения безопасности пассажиров и экипажа. Например, в авиации производство огнестойких оперативных кабелей соответствует строгим требованиям безопасности, установленным авиационными властями.

- Медицинские учреждения: Используются в больницах и других медицинских учреждениях, где пожарная безопасность имеет первостепенное значение.

- Энергетика: Применяются в системах электроснабжения, обеспечивая устойчивую работу электросетей в случае пожара.

Выбор производителя: на что обратить внимание?

При выборе производителя производства огнестойких оперативных кабелей важно обращать внимание на несколько факторов:

- Сертификация и соответствие стандартам: Убедитесь, что производитель имеет необходимые сертификаты соответствия требованиям безопасности и стандартам качества (например, ГОСТ, IEC, UL).

- Опыт и репутация: Выбирайте производителя с хорошей репутацией и большим опытом работы в данной области. Изучите отзывы других клиентов.

- Техническая поддержка: Убедитесь, что производитель предоставляет квалифицированную техническую поддержку и консультации.

- Гарантия: Обратите внимание на условия гарантии.

ООО Сычуань ЛанДянь Кабель Технолоджи (https://www.ldcable.ru/) – это компания, специализирующаяся на производстве огнестойких оперативных кабелей, которая предлагает широкий ассортимент продукции, соответствующей международным стандартам и требованиям безопасности. Они используют современные технологии и материалы для создания надежных и долговечных кабелей.

Помните, что выбор правильного кабеля – это инвестиция в безопасность и надежность вашей системы!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

BVR Гибкий кабель с медной жилойизолированный ПВХ

BVR Гибкий кабель с медной жилойизолированный ПВХ -

RVVP Медный сердечник с изоляцией из ПВХ экранированный гибкий провод в ПВХ оболочке

RVVP Медный сердечник с изоляцией из ПВХ экранированный гибкий провод в ПВХ оболочке -

Компьютерный кабель

Компьютерный кабель -

RYJ Гибкий кабель со сшитой полиолефиновой изоляцией

RYJ Гибкий кабель со сшитой полиолефиновой изоляцией -

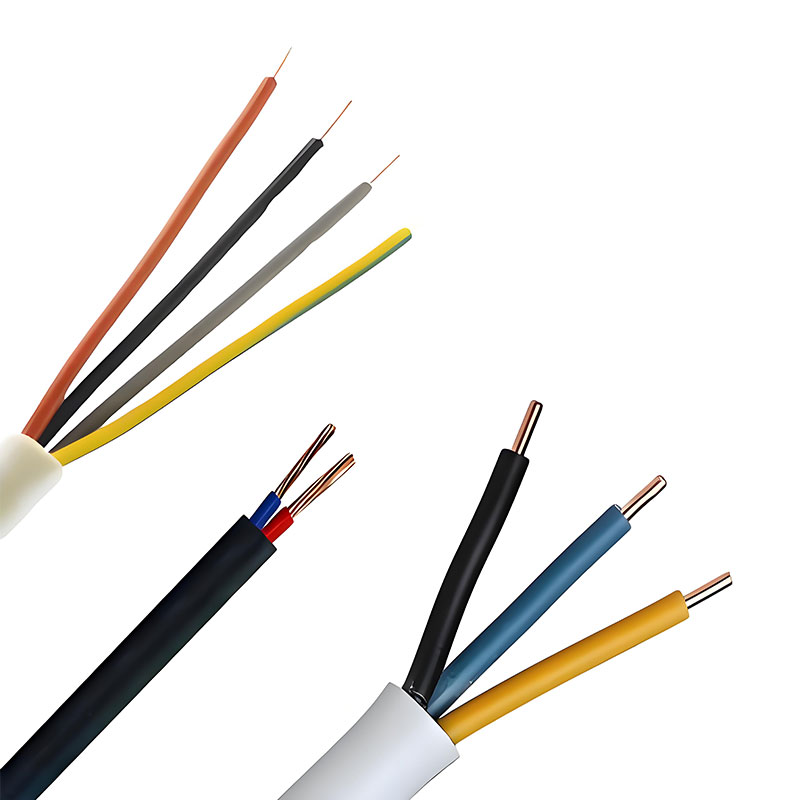

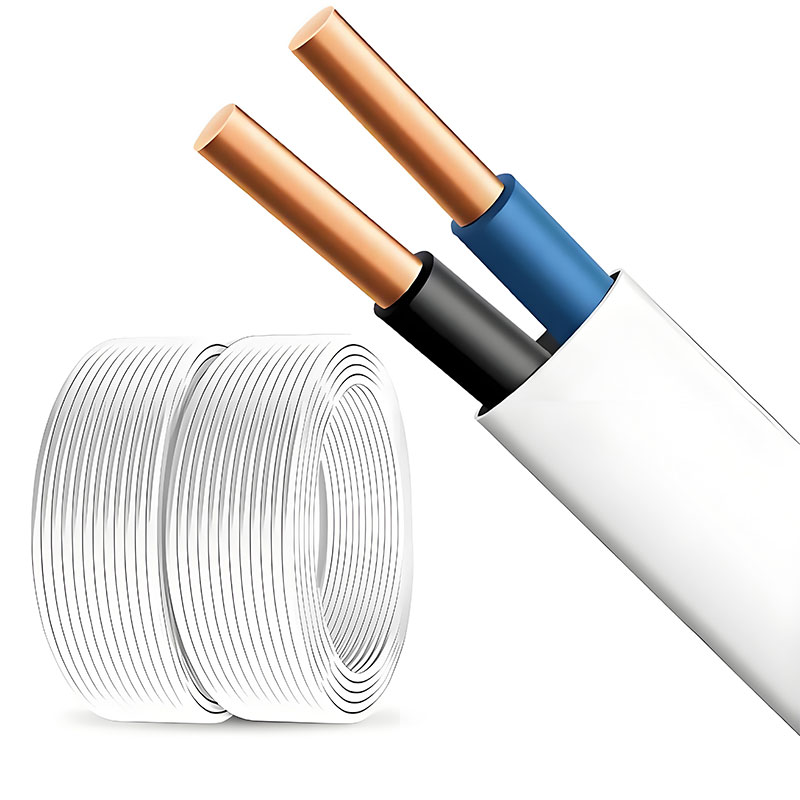

BVVB Плоский кабель с медным сердечником, изолированный ПВХ, в ПВХ-оболочке

BVVB Плоский кабель с медным сердечником, изолированный ПВХ, в ПВХ-оболочке -

RYJYJ Гибкие провода с поперечно-сшитой полиолефиновой изоляцией и оболочкой

RYJYJ Гибкие провода с поперечно-сшитой полиолефиновой изоляцией и оболочкой -

YJV22 Силовой кабель с медной жилойизолированный из сшитого ПОЛИЭТИЛЕНА, стальной лентой, бронированной оболочкой из ПВХ

YJV22 Силовой кабель с медной жилойизолированный из сшитого ПОЛИЭТИЛЕНА, стальной лентой, бронированной оболочкой из ПВХ -

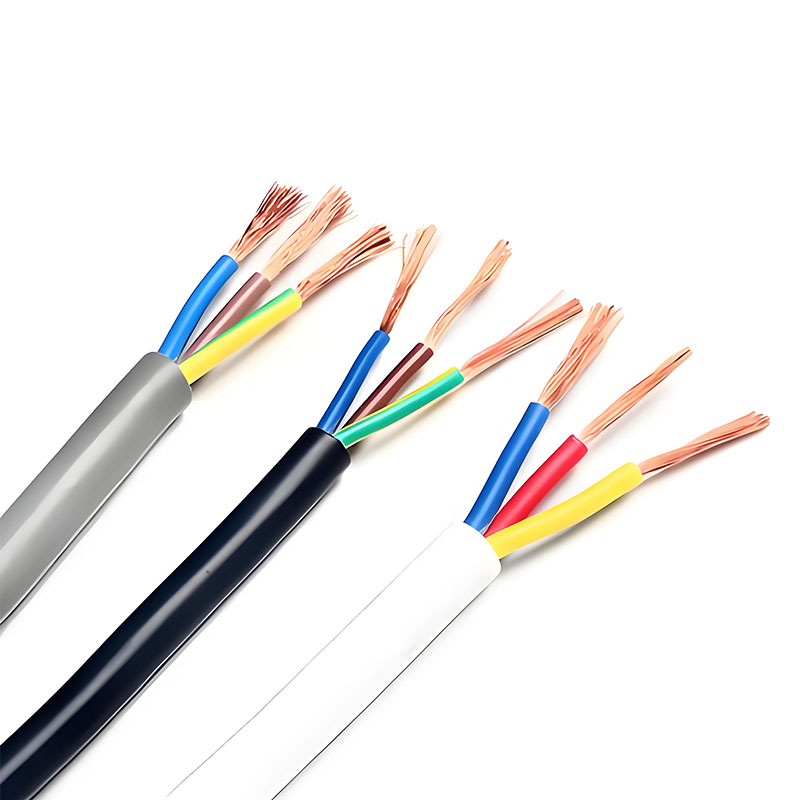

RVV Гибкий кабель с медным сердечником, изолированный ПВХ, в оболочке из ПВХ

RVV Гибкий кабель с медным сердечником, изолированный ПВХ, в оболочке из ПВХ -

BYJ Кабель с сшитой полиолефиновой изоляцией

BYJ Кабель с сшитой полиолефиновой изоляцией -

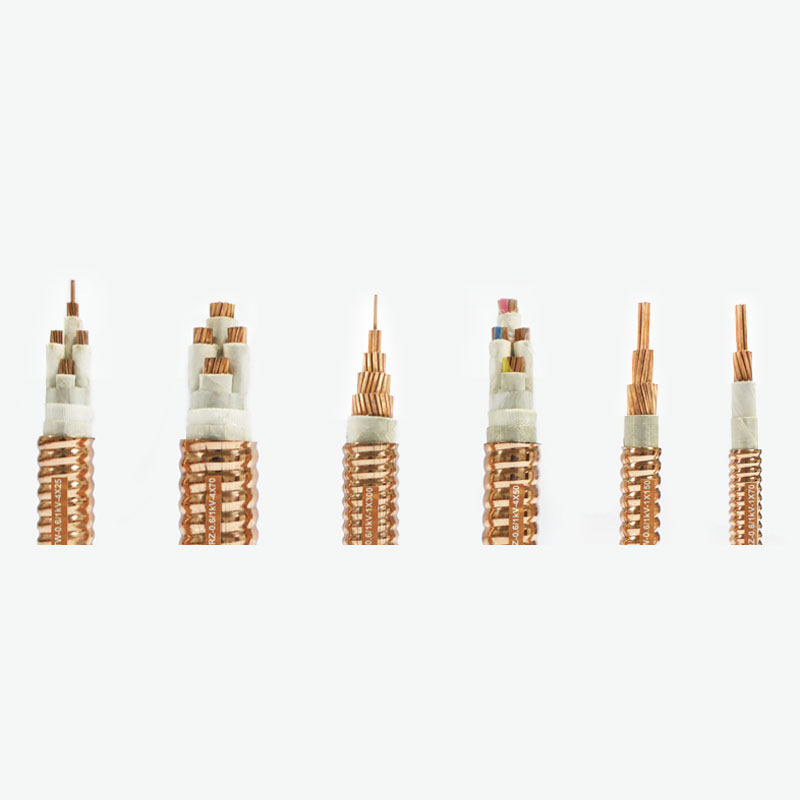

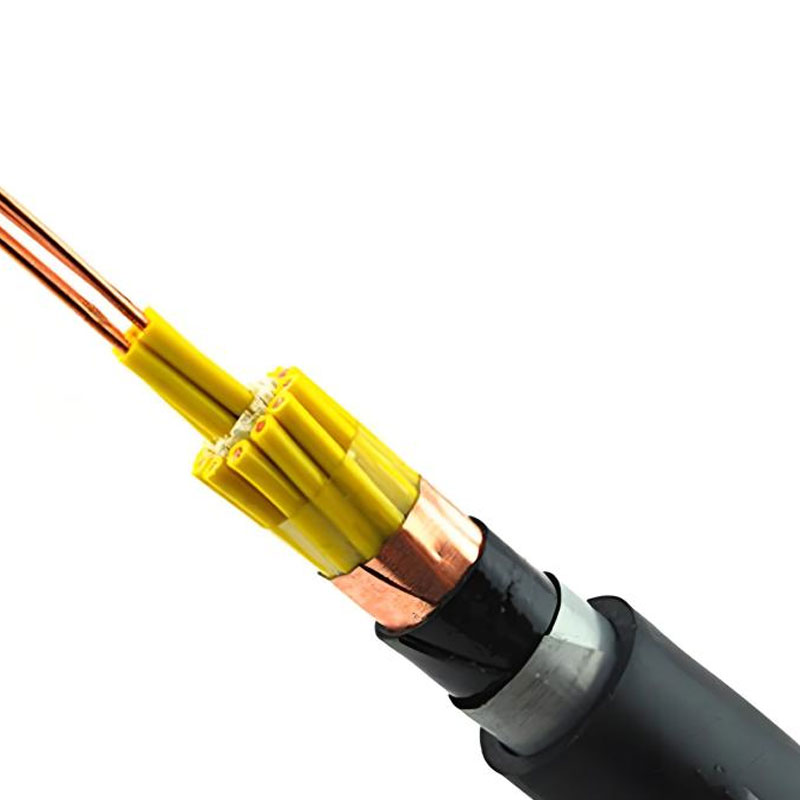

KVVP2-22 Медный сердечник с изоляцией из ПВХ, обшитый медной лентой из ПВХ, экранированный стальной лентой, бронированный кабель управления

KVVP2-22 Медный сердечник с изоляцией из ПВХ, обшитый медной лентой из ПВХ, экранированный стальной лентой, бронированный кабель управления -

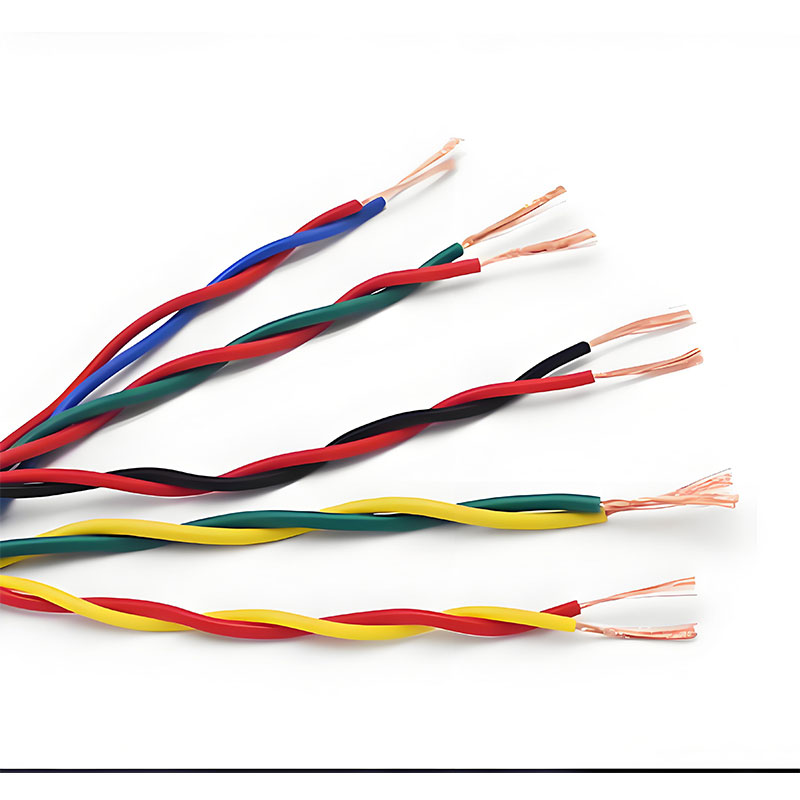

RVS Гибкий провод для витого соединения с медной жилойизолированный ПВХ

RVS Гибкий провод для витого соединения с медной жилойизолированный ПВХ -

60227 IEC 02RV Одножильный кабель с мягким проводником в оболочке

60227 IEC 02RV Одножильный кабель с мягким проводником в оболочке

Связанный поиск

Связанный поиск- Ведущий покупатель кабелей для защиты от помех

- Поставщики огнестойких кабелей 1x2x0 5

- кабель сип изолированный

- Ведущий покупатель кабелей

- кабель огнестойкий ввгнг

- Производители кабелей для зарядки электромобилей

- Заводы по производству высоковольтных кабелей

- цена на витую пару коаксиальный кабель

- кабель огнестойкий кпсэнг frhf

- Заводы по производству огнестойких силовых кабелей