Заводы оптоволоконных кабелей

Оптоволоконные кабели стали неотъемлемой частью современной инфраструктуры связи. Они обеспечивают высокую скорость передачи данных и надежность, что делает их незаменимыми в телекоммуникациях, дата-центрах и других сферах. Но как именно производятся эти сложные устройства? Какие технологии используются, и какие факторы влияют на качество конечного продукта? В этой статье мы подробно рассмотрим заводы оптоволоконных кабелей, процесс их производства, используемые материалы и современные тенденции развития.

Что такое оптоволоконные кабели и для чего они нужны?

Прежде чем углубиться в производственный процесс, важно понимать, что такое оптоволоконный кабель и какие задачи он решает. Оптоволокно – это тонкая стеклянная или пластиковая нить, по которой передается свет. Благодаря этому, скорость передачи данных в оптоволокне значительно выше, чем в медных кабелях, а также отсутствует влияние электромагнитных помех. Это особенно важно для высокоскоростного интернета, передачи видеоконтента и критически важных данных.

Области применения оптоволоконных кабелей огромны: широкополосный доступ в интернет, связь между дата-центрами, телекоммуникационные сети, промышленность, медицина (например, в эндоскопии) и даже военная техника. И, конечно же, беспроводная связь – оптоволокно используется для передачи сигнала к базовым станциям сотовой связи.

Основные этапы производства оптоволоконных кабелей

Производство заводов оптоволоконных кабелей – это сложный и многоступенчатый процесс, требующий высокой точности и контроля качества. Можно выделить следующие основные этапы:

1. Производство оптического волокна

Это, пожалуй, самый трудоемкий и технологически сложный этап. Существует два основных метода производства оптического волокна: метод теории пленки (MCVD) и метод исключения (VAD). MCVD предполагает плавление смеси кремния, германия и других элементов в специальной печи, а затем формирование волокна путем вытягивания расплава через фильеры. VAD, в свою очередь, основан на производстве специальной пленки, которая затем преобразуется в волокно. Какой метод используется, зависит от требуемых характеристик волокна.

В процессе производства оптического волокна критически важны параметры, такие как чистота материалов, температура плавления и скорость вытягивания. Любые отклонения от нормы могут привести к дефектам волокна, что негативно скажется на качестве конечного продукта.

Например, на сайте ООО Сычуань ЛанДянь Кабель Технолоджи можно найти информацию о различных типах оптического волокна, используемых в их продуктах.

2. Производство несущего волокна (Strength member

Оптическое волокно очень хрупкое, поэтому его необходимо защитить от механических повреждений. Для этого на производстве оптоволоконных кабелей изготавливают несущее волокно – обычно это полимерный материал (например, полиэтилен или полипропилен), который обеспечивает прочность и гибкость кабеля. Несущее волокно может быть разного диаметра и жесткости, в зависимости от требуемых характеристик кабеля.

3. Ко экструзия и формирование кабеля

Это ключевой этап, на котором оптическое волокно, несущее волокно и другие компоненты (например, защитные оболочки) формируются в единый кабель. Процесс экструзии заключается в выдавливании расплавленного материала через фильеру, что позволяет получить кабель заданной формы и размера. В процессе экструзии также происходит заполнение пустот между волокнами и несущим волокном специальным материалом, обеспечивающим защиту от влаги и других внешних воздействий.

Этот этап требует точного контроля температуры, давления и скорости экструзии, чтобы обеспечить равномерное распределение компонентов и избежать дефектов в кабеле.

4. Намотка и тестирование

После формирования кабеля его наматывают на барабаны и подвергают тестированию. Тестирование включает в себя проверку на механические свойства (например, на разрыв и растяжение), оптические характеристики (например, на потери сигнала и дисперсию) и электрические параметры. Только кабели, прошедшие все тесты, отправляются потребителю.

Материалы, используемые при производстве оптоволоконных кабелей

Как мы уже отмечали, в производстве оптоволоконных кабелей используются различные материалы: стекло (для оптического волокна), полимеры (для несущего волокна и оболочек), металлы (для армирующих тросов) и другие специальные материалы. Выбор материалов зависит от требуемых характеристик кабеля, таких как прочность, гибкость, устойчивость к воздействию окружающей среды и температурный диапазон.

Современные заводы оптоволоконных кабелей стремятся использовать экологически чистые и безопасные материалы, а также повышать эффективность производственных процессов.

Современные тенденции в производстве оптоволоконных кабелей

Производство оптоволоконных кабелей постоянно развивается, появляются новые технологии и материалы. Некоторые из наиболее заметных тенденций:

- Повышение пропускной способности: Разрабатываются новые типы оптического волокна, способные передавать больше данных. Например, активно исследуются технологии многомодовых волокон с улучшенными характеристиками.

- Увеличение долговечности: Производители работают над повышением устойчивости кабелей к механическим повреждениям, воздействию влаги и температурных колебаний.

- Сокращение размеров и веса: Разрабатываются новые методы производства, позволяющие изготавливать более тонкие и легкие кабели, что облегчает их монтаж и использование.

- Использование возобновляемых источников энергии: Производственные процессы становятся более экологичными за счет использования возобновляемых источников энергии и снижения выбросов вредных веществ.

Контроль качества на заводе оптоволоконных кабелей

Контроль качества – это неотъемлемая часть производственного процесса. На всех этапах производства проводятся проверки и испытания, чтобы убедиться в соответствии продукции требованиям стандартов и спецификаций. Современные заводы оптоволоконных кабелей используют автоматизированные системы контроля качества, которые позволяют выявлять дефекты на ранних стадиях и предотвращать выпуск некачественной продукции. Например, для автоматизированной проверки качества используются спектрометры и оптические рефлектометры, которые позволяют измерять потери сигнала и дисперсию волокна.

Заключение

Производство заводов оптоволоконных кабелей – это сложная, но очень важная отрасль. Развитие этой отрасли напрямую влияет на развитие современной инфраструктуры связи и доступность высокоскоростного интернета. Постоянное совершенствование технологий производства и материалов позволит создавать все более надежные, долговечные и эффективные оптоволоконные кабели, отвечающие требованиям будущего.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

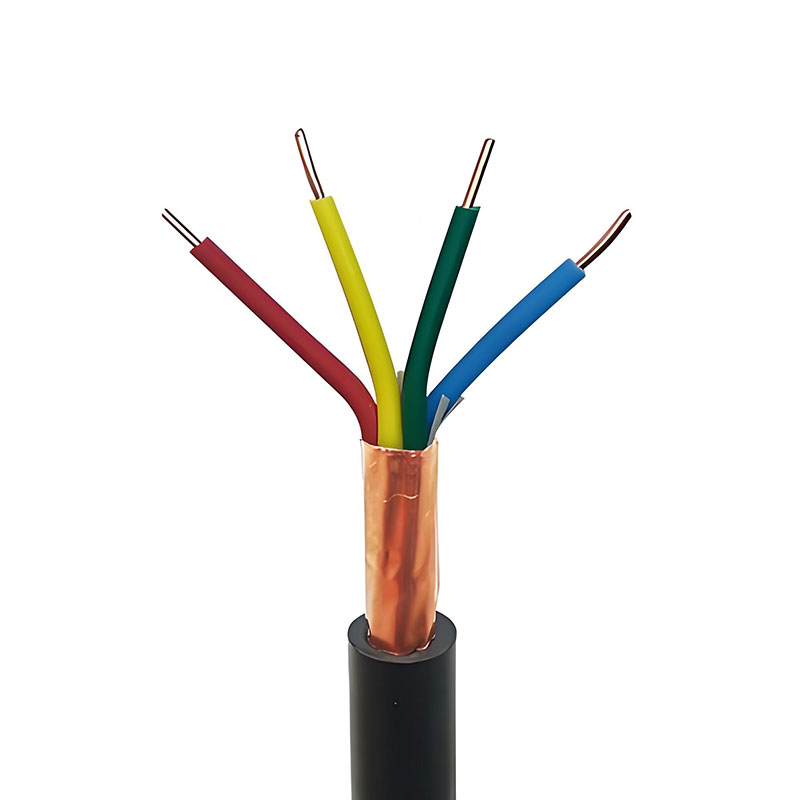

KVV22 Кабель управления с медным сердечником, изолированный ПВХ, обшитый ПВХ стальной лентой, бронированный

KVV22 Кабель управления с медным сердечником, изолированный ПВХ, обшитый ПВХ стальной лентой, бронированный -

RYJ Гибкий кабель со сшитой полиолефиновой изоляцией

RYJ Гибкий кабель со сшитой полиолефиновой изоляцией -

KYJYP2-23 Медный сердечник с изоляцией из сшитого полиэтилена, покрытый полиолефиновой оболочкой, медная лента, экранированная стальная лента, бронированный кабель управления

KYJYP2-23 Медный сердечник с изоляцией из сшитого полиэтилена, покрытый полиолефиновой оболочкой, медная лента, экранированная стальная лента, бронированный кабель управления -

KYJYP2 Кабель управления с медной жилойизолированный из сшитого полиэтилена и полиолефиновой оболочкой, экранированный медью

KYJYP2 Кабель управления с медной жилойизолированный из сшитого полиэтилена и полиолефиновой оболочкой, экранированный медью -

BYJR Гибкий кабель со сшитой полиолефиновой изоляцией

BYJR Гибкий кабель со сшитой полиолефиновой изоляцией -

KYJY Кабель управления с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке

KYJY Кабель управления с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке -

BYJ Кабель с сшитой полиолефиновой изоляцией

BYJ Кабель с сшитой полиолефиновой изоляцией -

KVVP Медный сердечник с изоляцией из ПВХ, экранированный кабель управления в оплетке из ПВХ

KVVP Медный сердечник с изоляцией из ПВХ, экранированный кабель управления в оплетке из ПВХ -

KYJYP Медный сердечник с изоляцией из сшитого полиэтилена, оплетенный полиолефином экранированный кабель управления

KYJYP Медный сердечник с изоляцией из сшитого полиэтилена, оплетенный полиолефином экранированный кабель управления -

VV Силовой кабель с медным сердечником, изолированный ПВХ, в оболочке из ПВХ

VV Силовой кабель с медным сердечником, изолированный ПВХ, в оболочке из ПВХ -

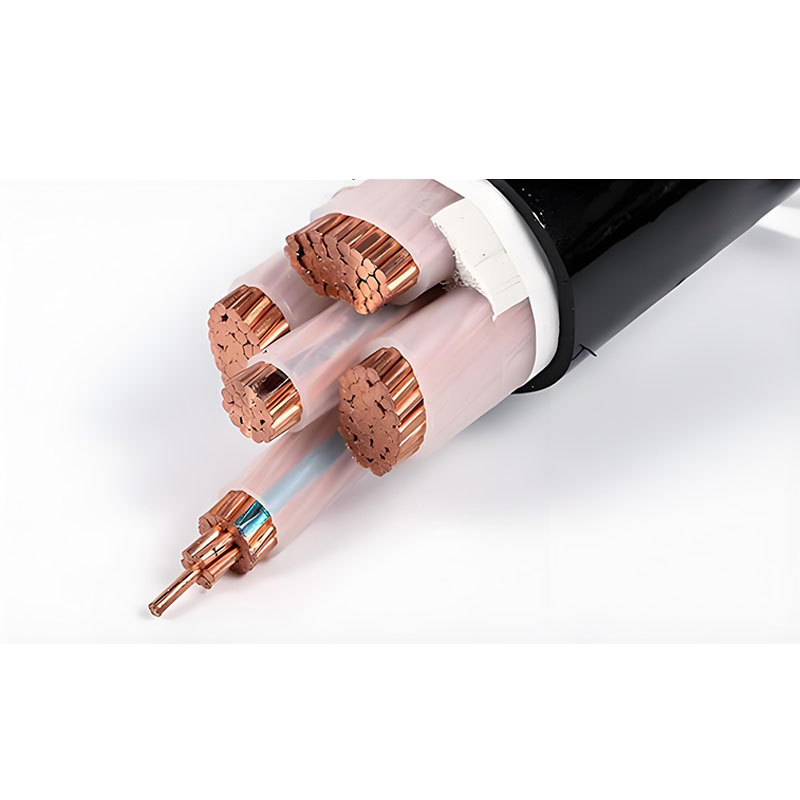

WDZ-YJY Силовой кабель с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке

WDZ-YJY Силовой кабель с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке -

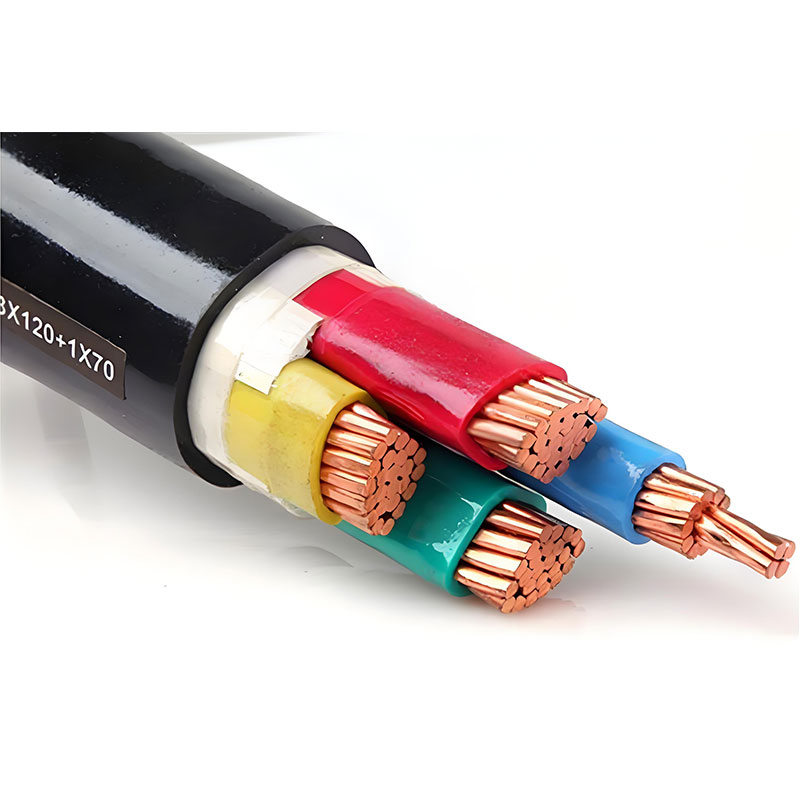

YJV Силовой кабель с медной жилойизолированный из сшитого полиэтилена в оболочке из поливинилхлорида

YJV Силовой кабель с медной жилойизолированный из сшитого полиэтилена в оболочке из поливинилхлорида

Связанный поиск

Связанный поиск- Установки с 4 парами витых пар

- Поставщики низковольтных кабелей

- Основные страны-покупатели огнестойких силовых кабелей

- Поставщики силовых кабелей на витой паре

- Производители высоковольтных кабельных муфт

- Цена внешнего кабеля витая пара с экраном

- кабели силиконовые высоковольтные

- Поставщики медных огнестойких силовых кабелей

- Ведущая страна-покупатель огнестойких кабелей КПСЭнг

- Заводы для неэкранированных кабелей витая пара