Завод кабелей кг

Завод кабелей кг – это термин, который может вызывать разные ассоциации. Для одних это просто обозначение мощности производства, для других – показатель надежности и качества продукции. Давайте разберемся, что на самом деле подразумевается под этим понятием, какие факторы влияют на эффективность кабельного производства и какие перспективы ждут эту отрасль в ближайшем будущем. И, конечно, коснемся вопросов, которые могут быть интересны тем, кто занимается закупкой или производством кабельной продукции.

Что такое 'кг' в контексте кабельного завода?

В первую очередь, 'кг' в обозначении завода кабелей, скорее всего, относится к единице массы. Но не просто к общей массе металла или других компонентов. Речь идет о **массе кабеля**, произведенного за определенный период времени. Например, 'завод кабелей кг' может означать завод, выпускающий, скажем, 1000 кг кабеля в день, в неделю или в месяц. Это показатель производительности, который напрямую влияет на экономическую эффективность предприятия. Понимание этого показателя необходимо для планирования производства, оптимизации логистики и контроля качества.

Однако, стоит понимать, что просто 'кг' недостаточно информативно. Важно знать, какой именно тип кабеля производит завод. Состав кабеля, его характеристики (напряжение, ток, материал изоляции) – все это влияет на конечную стоимость и применимость. Например, кабель питания для промышленного оборудования будет иметь иные характеристики и, соответственно, вес, чем кабель для освещения.

Основные этапы производства кабелей: от сырья до готовой продукции

Производство кабелей – это сложный и многоступенчатый процесс, включающий в себя несколько ключевых этапов. Обычно он начинается с закупки сырья: меди или алюминия (для проводников), изоляционных материалов (пластик, резина), оболочек (ПВХ, полиэтилен) и других компонентов. Качество сырья напрямую влияет на качество готового продукта. Вот основные этапы:

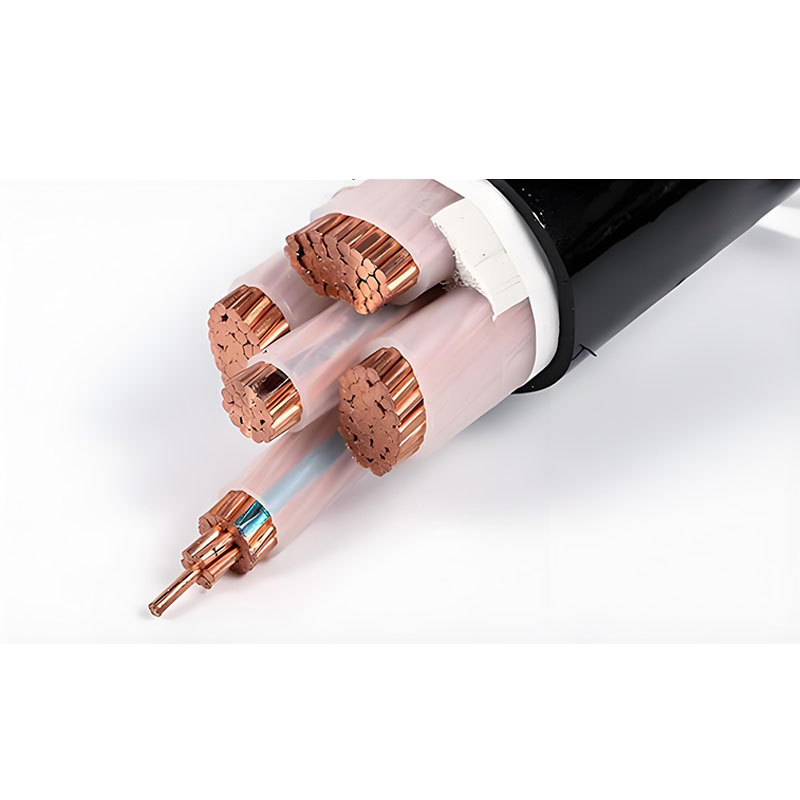

Подготовка проводника

Медный или алюминиевый проводник подвергается очистке и формированию. Важно обеспечить его равномерность и отсутствие дефектов. Для этого используют специальные станки и оборудование. От качества проводника зависит прочность и электропроводность кабеля.

Изоляция

Проводник покрывается изоляционным материалом. Этот этап может быть выполнен разными способами, в зависимости от типа изоляции. Например, для кабелей высокого напряжения используется многослойная изоляция, обеспечивающая надежную защиту от пробоя. Современные изоляционные материалы обладают повышенной стойкостью к высоким температурам, химическим воздействиям и механическим повреждениям.

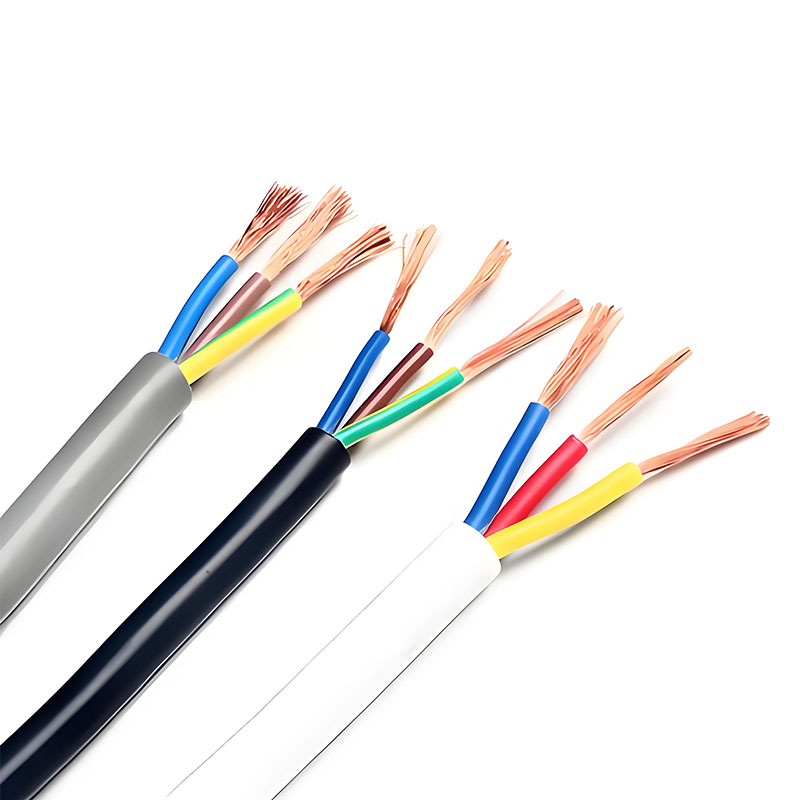

Сборка кабеля

Изолированные проводники собираются в кабель, который может состоять из одного или нескольких проводников. На этом этапе могут добавляться дополнительные элементы, такие как шнуры заземления или экраны.

Оболочка

Кабель покрывается защитной оболочкой, которая обеспечивает его устойчивость к внешним воздействиям. Оболочка может быть выполнена из ПВХ, полиэтилена, резины или других материалов. Выбор материала оболочки зависит от условий эксплуатации кабеля: температуры, влажности, воздействия химических веществ.

Тестирование и контроль качества

Готовый кабель проходит серию испытаний для проверки его соответствия требованиям безопасности и техническим характеристикам. Проверяется изоляция, прочность, электропроводность и другие параметры. Только после успешного прохождения всех испытаний кабель отправляется потребителю.

Технологии производства: что нового на рынке?

Современное кабельное производство активно внедряет новые технологии, направленные на повышение производительности, снижение затрат и улучшение качества продукции. Вот некоторые из них:

Автоматизация и роботизация

Внедрение автоматизированных линий и роботов позволяет существенно повысить производительность и снизить трудозатраты. Роботы могут выполнять монотонные и опасные операции, такие как сборка, обмотка и тестирование кабелей. Это позволяет снизить вероятность ошибок и повысить безопасность труда.

Цифровизация производства

Использование цифровых технологий, таких как системы управления производством (MES) и системы планирования ресурсов предприятия (ERP), позволяет оптимизировать производственные процессы, повысить эффективность использования ресурсов и улучшить контроль качества. Данные о производстве собираются и анализируются в режиме реального времени, что позволяет оперативно реагировать на изменения и принимать обоснованные решения.

Новые материалы и композиты

Разрабатываются новые материалы и композиты для производства кабелей. Например, используются высокопрочные полимеры, улучшающие механические свойства кабеля, или новые типы изоляционных материалов, обеспечивающие повышенную стойкость к высоким температурам и химическим воздействиям. Использование композитных материалов позволяет снизить вес кабеля и повысить его долговечность.

Например, кабели с использованием улучшенных полимерных изоляционных материалов, таких как XLPE (Cross-linked Polyethylene) набирают популярность, особенно для использования в условиях повышенной влажности и высоких температур. Они обладают превосходной устойчивостью к деградации и обеспечивают надежную работу в течение длительного времени.

Экологические аспекты производства кабелей

Производство кабелей оказывает влияние на окружающую среду. Необходимо учитывать вопросы энергоэффективности, утилизации отходов и использования экологически чистых материалов. Многие кабельные заводы внедряют системы по снижению выбросов парниковых газов, повторному использованию отходов и переработке кабельных отходов.

ООО Сычуань ЛанДянь Кабель Технолоджи, например, уделяет большое внимание экологической безопасности производства и использует современные технологии для снижения воздействия на окружающую среду. Они стремятся к минимизации отходов и переработке материалов, что способствует устойчивому развитию отрасли.

Перспективы развития кабельной отрасли

Кабельная отрасль будет продолжать развиваться в соответствии с тенденциями развития энергетики, телекоммуникаций и промышленности. Ожидается рост спроса на кабели для возобновляемых источников энергии (солнечные панели, ветряные турбины), для систем передачи данных и для автоматизации промышленных процессов. Важным направлением развития является разработка новых типов кабелей с улучшенными характеристиками: повышенной термостойкостью, химической стойкостью, устойчивостью к механическим воздействиям. Также, наблюдается растущий интерес к интеллектуальным кабелям, оснащенным датчиками и системами мониторинга.

Не стоит забывать и о необходимости адаптации к изменяющимся нормативным требованиям и стандартам. Кабельные производители должны обеспечивать соответствие своей продукции требованиям безопасности и экологичности. Инвестиции в исследования и разработки новых технологий – это залог конкурентоспособности на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

YJV Силовой кабель с медной жилойизолированный из сшитого полиэтилена в оболочке из поливинилхлорида

YJV Силовой кабель с медной жилойизолированный из сшитого полиэтилена в оболочке из поливинилхлорида -

KVVP Медный сердечник с изоляцией из ПВХ, экранированный кабель управления в оплетке из ПВХ

KVVP Медный сердечник с изоляцией из ПВХ, экранированный кабель управления в оплетке из ПВХ -

Компьютерный кабель

Компьютерный кабель -

60227 IEC 01BV Одножильный кабель с жестким проводником в оболочке

60227 IEC 01BV Одножильный кабель с жестким проводником в оболочке -

60227 IEC 02RV Одножильный кабель с мягким проводником в оболочке

60227 IEC 02RV Одножильный кабель с мягким проводником в оболочке -

KYJY Кабель управления с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке

KYJY Кабель управления с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке -

KVV22 Кабель управления с медным сердечником, изолированный ПВХ, обшитый ПВХ стальной лентой, бронированный

KVV22 Кабель управления с медным сердечником, изолированный ПВХ, обшитый ПВХ стальной лентой, бронированный -

RVVP Медный сердечник с изоляцией из ПВХ экранированный гибкий провод в ПВХ оболочке

RVVP Медный сердечник с изоляцией из ПВХ экранированный гибкий провод в ПВХ оболочке -

KYJYP Медный сердечник с изоляцией из сшитого полиэтилена, оплетенный полиолефином экранированный кабель управления

KYJYP Медный сердечник с изоляцией из сшитого полиэтилена, оплетенный полиолефином экранированный кабель управления -

BYJR Гибкий кабель со сшитой полиолефиновой изоляцией

BYJR Гибкий кабель со сшитой полиолефиновой изоляцией -

WDZ-YJY Силовой кабель с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке

WDZ-YJY Силовой кабель с медным сердечником и изоляцией из сшитого полиэтилена в полиолефиновой оболочке -

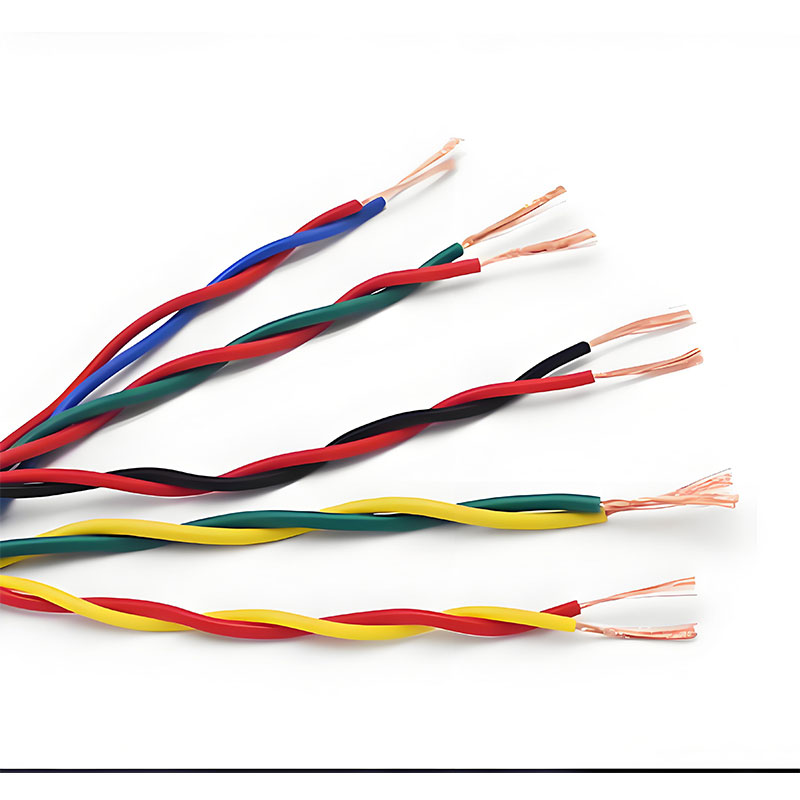

RVS Гибкий провод для витого соединения с медной жилойизолированный ПВХ

RVS Гибкий провод для витого соединения с медной жилойизолированный ПВХ

Связанный поиск

Связанный поиск- Ведущий покупатель огнестойких волоконно-оптических кабелей

- Производители наружных кабелей на основе витой пары с кабелями

- Поставщики 6 пар витых пар

- Производители огнестойких силовых кабелей ППГНГ A FRHF

- Цены на витую пару и кабель

- Поставщики внешних кабелей витая пара с талрепами

- Завод малотоксичных огнестойких кабелей

- Установки для внешних кабелей на основе витой пары с экраном

- Основные страны-покупатели огнестойких кабелей 1x2x0 75

- Поставщики огнестойких кабелей КПСНГ FRLS